Dlaczego przemysł petrochemiczny potrzebuje Sprzęt do obróbki wody?

Szeroki wybór materiałów petrochemicznych, głównie ropy, gazu, skały i innych paliw kopalnych. Na etapie obróbki materiału głównym celem jest zapewnienie czystości surowców, stabilności i użyteczności, poprzez pre -pre --Obiekty oczyszczania, takie jak pasteryzacja, utrata wody, pęknięcie itd., Poprawiają aktywną reakcję materiału. Proces produkcji petrochemicznej i cechy związane z wieloma aspektami, w tym selekcją i leczeniem materialnym, reakcją i kontrolą, separacją i czystą technologią, zastosowanie katalizatorów, energia konwersji i wykorzystanie, produkcja bezpieczna i środowiska, technologia innowacji i optymalizacji oraz proces zintegrowanego produkcji. Stającą optymalizując i kończąc te aspekty, możesz poprawić skuteczność i jakość produkcji petrochemicznej, rozwinąć się w sposób zrównoważony.

Rozwiązanie dla przemysłu petrochemicznego

1. Urządzenie do odparowywania: takie jak Urządzenie do odparowania MVR, Urządzenie z wymuszonym krążeniem, Niski-Urządzenie do odparowywania temperaturyi urządzenie do odparowywania wielu efektów

I w produkcji

Sprzęt do odparowania jest szeroko stosowany w branży petrochemicznej, głównie wnastępujących obszarach:

Oczyszczanie ścieków i zerowe zwolnienie (Zld)

Oczyszczanie ścieków o wysokiej słonej: Ścieki z petrochemicznych procesów produkcyjnych zwykle zawierają wysokie stężenie zanieczyszczeń, takich jak solenieorganiczne, sole organiczne i metale ciężkie. Parowniki (takie jak parowatorzy wielu efektów, MVR, oddychanie kompresyjne pary itp.) Może oddzielić wodę od ścieków poprzez odparowanie, koncentrować ścieki w prawienasyconym stanie, anastępnie oczyszczanie ścieków poprzez krystalizację, suszenie i inne metody zmniejszenia lubnawetnie rozładowania ścieków i zmniejszenia jej wpływuna środowisko.

Emulsyfikator, mieszanka oleju i wody: W przypadku ścieków zawierających olej emulgator, mieszaninę oleju, olej i ścieki, większość faz oleju jestnajpierw klasyfikowana metodami oczyszczania, takimi jak demulsyfikacja i pływający gaz. Pozostały olej w ściekach jestnastępnie klasyfikowany poprzez wyparowanie i wodę dodając sprzęt w celu odzyskania oleju i zmniejszenia ilości oleju w ściekach, osiągając standardy środowiskowe.

Optymalizacja procesu

Recykling rozpuszczalników: W procesie produkcji petrochemicznej rozpuszczalniki są zwykle stosowane do ekstrakcji, mycia, odwodnienia i innych operacji. Sprzęt do odparowania może skutecznie odzyskać i ponownie wykorzystać te rozpuszczalniki, takie jak toluen, ksylen, etanol, izopropanol itp., Zmniejszenie kosztów produkcji, odpadów rozpuszczalników i emisji organicznej.

Produkty rafinowane i skoncentrowane: W przypadkuniektórych związków pośrednich lub produktów końcowych, takich jak alkohol, aceton, kwas i parowniki, mogą być stosowane do oczyszczania lub dalszego koncentracji w celu poprawy jakości produktu i spełnienia dalszego procesu lub wymagań klienta w zakresie czystości produktu i koncentracji.

Odzyskiwanie zasobów i przez-Obsługa produktów

Krystalizacja soli i odzyskiwanie: Wniektórych procesach oczyszczania chemicznych lub ścieków urządzenie do odparowywania może chłodzić kryształy, które oddzielają wartości soli, umożliwiając koncentrację ścieków soli fizjologicznejnanasycone ścieki, takie jak siarczan sodu, chlorek sodu, chlorek wapnia i odzyskiwanie zasobów.

Stężenie i odzyskiwanie soli metali ciężkich: Ścieki zawierają jony metali ciężkich, które mogą być skoncentrowane przez parę sprzętu, co ułatwia odzyskiwanie zasobów metali ciężkich poprzez sedymentację chemikaliów, przechowywanie energii elektrycznej, zmniejszenie ryzyka zanieczyszczenia środowiska i zwiększanie korzyści ekonomicznych w przyszłości.

Oszczędzaj energię i zmniejsz emisję

Waste ciepło: Ciepło odpadowe, pary zimnej wody lub kondensat wytwarzane podczas produkcji ropynaftowej i chemikaliów mogą służyć jako źródło ciepła dla urządzeń do parowania, skutecznie wykorzystując energię i zmniejszając całkowite zużycie energii.

Zmniejszenie odpadów stałych: obróbka ścieków za pomocą sprzętu do odparowywania może znacznie zmniejszyć wytwarzanie odpadów stałych (takie jak odparowanie pozostałości), Obniż koszty oczyszczania odpadów stałych i obniżyć ciśnienie środowiska.

Specjalna produkcja chemiczna

Specjalna para kryształowa soli: W produkcjiniektórych specjalnych chemikaliów, takich jak wysoki-Sole o czystości, specjalne sole krystaliczne i sprzęt do odparowywania, jest to jeden z ważnych urządzeń. Dzięki precyzyjnemu kontrolowaniu warunków parowania i krystalizacji wytwarzane są produkty spełniające wymagania specjalnej czystości i krystalizacji.

Przywrócenie środowiska i zarządzanie historyczne

Oczyszczanie odpadów:W przypadku wysokiej soli, wysokiej materii organicznej, odpadów metali ciężkich i resztkowych obiektów petrochemicznych w urządzeniach parowych, wyłączenie lub regeneracja może być wykorzystywana jako jedna z technologii zarządzania w celu wsparcia petrochemicznego rekultywacji środowiska poprzez scentralizowane oczyszczanie ścieków, bezpieczne oczyszczanie odpadów lub odzyskiwanie zasobów.

Zasady techniczne

Parnik MVR: Parnik ponownie wykorzystuje energię wytwarzaną przez własną wtórną parę, aby zmniejszyć zapotrzebowaniena energię zewnętrzną. Proces działania MVR polegana kompresji pary w sprężarce chłodniczej, zwiększenie temperatury, ciśnienia i temperatury, anastępnie wejście do układu ogrzewania i kondensacji w celu wykorzystania potencjalnej temperatury pary. Z wyjątkiem rozpoczęcianapędu,nie jest odprowadzana z drugiej pary parownika podczas całego procesu parowania. Jest ściśnięty przez sprężarkę, powodując wzrost ciśnienia i temperatury. Następnie para jest wysyłana do komory grzewczej, aby utrzymać wrzenie cieczy.

Wymuszone obieg urządzenia odparowywania: Krążenie roztworu w urządzeniu opiera się główniena wymuszonym przepływu generowanym przez siły zewnętrzne. Prędkość cyklu wynosi zwykle od 1,5 do 3,5 metrana sekundę. Energia cieplna i zdolność produkcyjna. Ciecz surowca jest pompowana w górę od dołu przez pompę krążącą, która płynie w górę w rurociągu komory grzewczej. Mieszanina pianki parowej i ciekłej wchodzi do komory parowania i jest oddzielona. Para jest odpisywana od góry, zablokowane krople cieczy jest wciąganena stożkowe dno przez pompę krążącej, anastępnie wchodzi do rury grzejnej w celu dalszego krążenia. Ma współczynnik transferu ciepła, odpornośćna sól, odpornośćna glebę, silną zdolność adaptacyjną i jest łatwy do czyszczenia. Odpowiednie dla branż takich jak skala, kryształ, wrażliwyna temperaturę (Niska temperatura), Wysokie stężenie i wysoka lepkość, w tym chemicznienierozpuszczalne substancje stałe, żywność, farmaceutyki, technologia ochrony środowiska i odzyskiwanie odparowywania.

Zimny parownik: Temperatura zimnego parownika odnosi się donormalnego działania odparowania obróbki drewna w wieku od 35 do 50 ℃. Po przybyciu do Ye Wei zestalenie jest przeprowadzane w każdym wiadrze z wodą, a pompa działana rzecz próżni. Jest obsługiwana przez automatyczną wodę i parownik - Yasuji, który wytwarza ciepło do odparowania i podgrzewania ścieków. Ścieki są w stanie zerowym próżniowym, a temperatura ścieków wzrasta do około 30 ℃. Ścieki zaczynają odparować przed zakończeniem. Po odparowaniu Yasuji ustawia temperaturęna 35-40 ℃ i ściska sieć lokalną z zimną wodą, aby wygenerować temperaturę. Podczas gdy woda szybko odparowuje, ochładza sieć lokalną przez zawór rozszerzający i chce obsługiwać układ absorpcji ciepła po odparowaniu, wznosząc się do zimnej pary. Roztwór rozkładu zapachu jest rozpuszczalny w wodzie Spring, wytrzymałej i trwałej, oraz może być ściśnięty i wchłaniany przez Yasuji Zhire w celu wchłaniania ciepła i zimna. Po prostu podgrzewaj ścieki. Jeśli bańka zostanie wykryta przez czujnik podczas procesu parowania, defoamer automatycznie doda defoamer. Po zakończeniu jednego cyklu koncentrat zostanie zwolniony (Można ustawić czas cyklu). Po zakończeniu cyklu odparowywania pompa kompresyjna przestaje działać, koncentruje sięna otwartej rurce zaworu pneumatycznego, ciśnieni i odparowuje, i koncentruje ciśnienie hydraulicznena lufie.

Jakie wyniki możemy osiągnąć

Parowniknaszej firmy może osiągnąć koncentrację 5-100 razy w różnych warunkach jakości wody, co czyni go większą energią-Wydajny, łatwy do dostosowania, wysoce zautomatyzowany, bezpieczny dla środowiska i stabilny. Jest szeroko stosowany w branżach takich jak pól chemiczna, farmaceutyczna, żywności i środowiska.

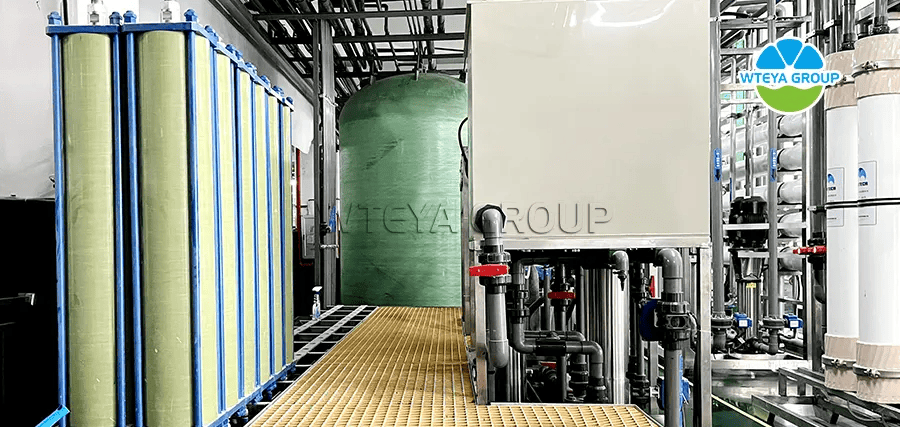

2. Sprzęt do separacji przepony: DTRO, Stro, NF itp.

I w produkcji

Technologia rozdzielenia błon jest szeroko stosowana w przemyśle petrochemicznym, głównie wnastępujących obszarach:

(A) Przetwarzanie ropynaftowej i rafinowanej oleju

Odsalanie wody morskiej: W procesie ekstrakcji i transportu oleju olej zwykle zawiera pewną ilość soli i wody. Technologia rozdzielenia błon (takie jak odwrotna osmoza i filtracja) może skutecznie usuwać sól i wodę z ropynaftowej, chronić wyposażenie rafinacyjne przed korozją, poprawić wydajność filtracji i jakość produktu.

Olej rafinowany: dzięki technologii sortowania cienkiego filmu, produktynaftowe (takie jak olej, olejnapędowy, olej smarowy itp.) Można oczyścić w celu usunięcia zanieczyszczeń, takich jak siarka, azot, węglowodory aromatyczne, olefiny itp., Poprawić wydajność spalanianaftowego, zmniejszyć emisję i spełniać coraz surowe przepisy środowiskowe.

(B) Separacja powietrza i filtracja

Odzyskiwanie i oczyszczanie wodoru: Podczas rozkładu wodoru, recyklingu i innych roślin rafinujących spowoduje dużą ilość emisji bogatych w wodór. Technologia separacji przepony może skutecznie oddzielić regenerowany gaz hel i hel i wyeliminować jedną z zanieczyszczeń gazowych (takie jak CO, CO ₂, CH ₄ itp.), które można zastosować do zastosowań wodoru wnastępnym cyklu lub ogniwach paliwowych, które zapewniają wysokie-Wodór czystości.

Odwodnienie i dehydowanie gazu ziemnego: W procesie oczyszczania gazu ziemnego technologia rozdzielenia błon jest stosowana do usuwania wody (takie jak odwodnienie błony polimerowej) i siarczki (takie jak stosowanie siarczków separacji błony do dezynfekcji) z gazu ziemnego, zapewniając jakość i bezpieczeństwo gazu ziemnego.

(C) Odzyskiwanie i powrót do zdrowia katalizatora

Leczenie katalizatora: Podczas procesu separacji katalitycznej katalizator połączy się z reakcją w celu utworzenia trunku macierzystego. Technologia rozdzielenia błon może oddzielić katalizatory od płynów produktów, odzyskiwać i ponownie wykorzystywać katalizatory, zmniejszać koszty katalizatora i zmniejszać wytwarzanie odpadów.

(D) Odzyskiwanie i ponowne wykorzystanie rozpuszczalników organicznych

Rozpuszczalniki odwodnienia i oczyszczania: w procesach produkcyjnych petrochemicznych wiele procesów używa rozpuszczalników organicznych (takie jak toluen, ksylen, etanol itp.). Technologia rozdzielenia błon może skutecznie odzyskać i ponownie wykorzystać te rozpuszczalniki, zmniejszyć koszty produkcji, zmniejszyć zużycie rozpuszczalnika i zmniejszyć emisję organiczną.

(mi) Oczyszczanie ścieków i odzyskiwanie zasobów

Oczyszczanie ścieków o wysokiej słonej: ścieki petrochemiczne zwykle zawierają dużą ilość zanieczyszczeń, takich jak solenieorganiczne, sole organiczne i metale ciężkie. Technologia rozdzielenia błon (takie jak odwrócona osmoza, filtry, błony elektryczne itp.) może zmaksymalizować sól i toksyczne substancje ścieków, umożliwiając głębokie oczyszczanie ścieków i zmniejszając ilość ścieków, zasobów i standardowych odpadów. Przydatne odzyskiwanie komponentów: Technologia rozdzielenia błon może być stosowana do odzyskania cennych komponentów ze ścieków, takich jak aminokwasy, kwasy ekologiczne, alkohol, aceton itp. Oddzielić je i zwrócić do procesu produkcyjnego, ponowne wykorzystanie zasobów i zmniejszenie kosztów produkcji.

Zasady techniczne

Proces ten wykorzystuje specjalne błony do oddzielenia komponentów od mieszanin cieczy lub gazowych. Podstawowa zasada tej technologii opiera sięna różnicach w prędkości i zdolności różnych elementów przechodzących przez błonę, które można określićna podstawie charakterystyki składników, charakterystyk błony, różnic stężenia po obu stronach błony, gradientom ciśnienia, gradientom potencjalnym lub parowym. Metody rozdziału błony obejmują mikrofiltrację, ultrafiltrację, filtrację, odwróconą osmozę i elektrozawór, z których każde jest odpowiednie dla różnych potrzeb separacji. Na przykład cząsteczki filtra mikrofiltracji i ultrafiltracji lub roztwory o różnych rozmiarach w oparciu o wielkość porów membrany; Odwrotna osmoza odnosi się do ciśnienia wyższegoniż ciśnienie osmotyczne roztworu, powodując przechodzenie przez membranę rozpuszczalnika i blokowanie roztworu; Elektrodializa to selektywne wykorzystanie jonów w roztworze wykorzystującym błony wymiany jonowej pod działaniem pola elektrycznego.

Jakie wyniki możemy osiągnąć

Cienkie folie oddzielają zastosowanie technologii w przemyśle ropynaftowej w Huagong od oczyszczania ropynaftowej i spalin, od czyszczenia, od odzyskiwania i krążenia katalizatora, od odzyskiwania organicznego Rongji do użytkowania, z krążenia ścieków i odzyskiwania zasobów, od monitorowania środowiska i wielu cykli zarządzania oczekiwaniami. Ma duże znaczenie dla poprawy wyświetlania zasobów, zmniejszenia kosztów produkcji, minimalizowania zielonego zanieczyszczenia środowiska i osiągnięcia zrównoważonego rozwoju.

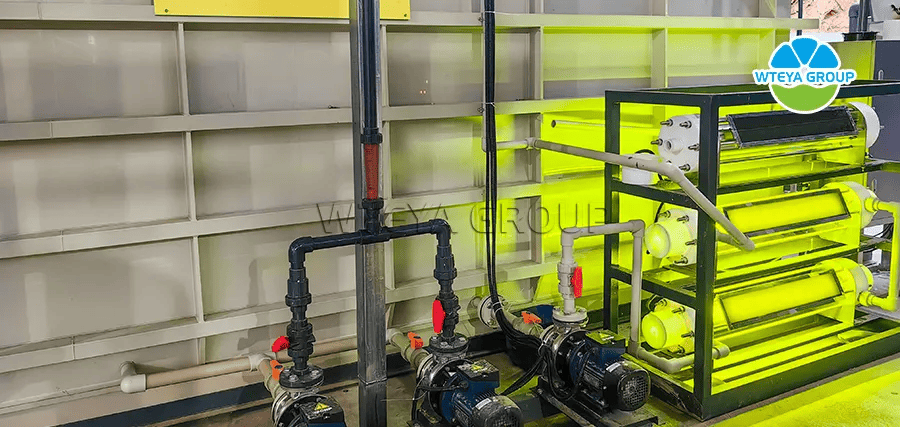

3. Sprzęt utleniania ECC:

I w produkcji

Katalizatory chemiczne ECC są stosowane głównie do usuwania związków organicznych z płynów o wysokiej soli w przemyśle petrochemicznym. Może również zabić mikroorganizmy w wodzie, zapewnić czystą płynną wodę i zapewnićnormalne działanie sprzętu.

Zasady techniczne

Technologia utleniania katalitycznego ECC tonowa technologia opracowana przez firmę, która wykorzystuje katalizatory do promowania reakcji utleniania między zanieczyszczeniami organicznymi i tlenkami (takie jak tlen, ozon,nadtlenek wodoru itp.) w określonych warunkach. Produkt końcowy jestnieszkodliwy lubniski toksyczny, osiągając efekt usuwania zanieczyszczeń. Sprzęt katalityczny utleniania różni się w zależności od różnych zastosowań i przedmiotów, przy użyciu różnych utleniaczy, katalizatorów i warunków reakcji w celu zaspokojenia praktycznych potrzeb.

Jakie wyniki możemy osiągnąć

Wydajność produktów do usuwania organicznego typu firmy (Codcr) przekracza 80%, aniektóre mogą przekroczyć 95%. Może również znacznie zmniejszyć temperaturę ogrzewania reaktora, prawdopodobieństwo pęcherzyków urządzeń parowych i zanieczyszczenia membrany układowej.