Dlaczego przemysł wydobywczy potrzebuje sprzętu do oczyszczania wody?

Jego szeroki wybór w przemyśle metalinaftowych, głównie paliwa kopalnych, takich jak ropa, gaz, węgiel i wiele innych. Na etapie uzdatniania materiału głównym celem jest zapewnienie czystości surowców, stabilności i użyteczności, poprzez obiekty wstępne, takie jak pasteryzacja, utrata wody, pęknięcie i tak dalej, poprawa aktywnej reakcji materiału. Proces produkcyjny i cechy przemysłu wydobywczego dotyczące różnych aspektów, w tym selekcji i przetwarzania materiałów, procesu reakcji i kontroli, separacji i czystej technologii, zastosowanie katalizatorów, przełączanie i wykorzystanie energii, produkcji bezpiecznej i środowiska, innowacji i optymalizacji technologii technologii i zintegrowany proces produkcji. Optymalizując i kończąc te aspekty, możesz poprawić wydajność i jakość produkcji branży wydobycia metali, rozwinąć się w sposób zrównoważony.

Mining Metallurgy Solutions

1. Urządzenie do odparowywania: takie jak Parowanie MVR urządzenie, urządzenie wymuszone, urządzenie do odparowywania oniskiej temperaturze i Parowanie wielu efektów urządzenie

I w produkcji

Sprzęt parowania w branży wydobywczej jest wykorzystywany głównie do oczyszczania ścieków, optymalizacji przetwarzania metali wodorowych i odzyskiwania zasobów. Konkretne aplikacje obejmują:

(a) Ścieki i zerowe oczyszczanie wyładowań (ZLD)

Oczyszczanie ścieków o wysokiej słonej: ścieki z procesów wydobywczych i metalurgicznych zwykle zawierają wysokie stężenie solinieorganicznych i jonów metali ciężkich, a bezpośrednie wyładowanie może powodować poważne zanieczyszczenie środowiska. Urządzenia parowujące (takie jak parowniki, pary i sprężone oddychanie (MVR)) mogą odparować wodę ze ścieków, wytwarzając czystą i czystą wodę. Koncentraty mogą być dalej skoncentrowane lub ekstrahowane, a czysta woda może być ponownie wykorzystywana w procesach produkcyjnych lub standardowych odpadach w celu zmniejszenia zużycia ścieków i zasobów.

Oczyszczanie ścieków kwasowych i potasowych: W przypadku ścieków zawierających kwas i potas sprzęt parowy może skutecznie skoncentrować składniki kwasu i potasu w ściekach, ułatwiając późniejsząneutralizację lub odzyskiwanie kwasu i potasu, zmniejszając koszt zakupunowego kwasu i potasu oraz zmniejszenie odpadów. tom.

(b) Optymalizacja technologii przetwarzania metali wodorowych

Skoncentrowana ekstrakcja: W mokrych procesach metalurgicznych w celu poprawy wydajności kolejnych procesów, takich jak ekstrakcja, sedymentacja lub ładunek, czasami konieczne jest skoncentrowanie detergentu. Urządzenie do odparowywania może szybko i skutecznie koncentrować cenne jony metali w detergentach, zmniejszając energię, anastępnie koszty przetwarzania.

Odzyskiwanie rozpuszczalników: Podczas stosowania procesów pomiaru wodorowego (takich jak ekstrakcja rozpuszczalnika) urządzenie do odparowywania może być stosowane do odzyskiwania i ponownego wykorzystania rozpuszczalników, takich jak alkohole, aminy itp., Zmniejszenie zużycia rozpuszczalnika, koszty przetwarzania i wpływna środowisko.

(iii) Odzyskiwanie zasobów i leczenie produktów ubocznych

Produkty uboczne produkcji soli kryształowej:niektóre procesy metali wodorowych wytwarzają sól zawierającą produkty uboczne, takie jak siarczany, chlor itp. Urządzenie do odparowywania może odparować te roztwory soli w celu wytworzenia czystych i wielokrotnego użytku produktów soli.

Stężenie i odzyskiwanie soli metali ciężkich: Ścieki zawierają jony metali ciężkich lub produkty uboczne, a sprzęt parowy może skoncentrować wnim sole metali ciężkich, w ten sposób odzyskując zasoby metali ciężkich poprzez osad chemiczny, przechowując energię elektryczną, zmniejszając ryzyko zanieczyszczenia środowiska i zwiększając korzyści ekonomiczne .

(4) Oszczędzaj energię i zmniejsz emisję

Ciepło odpadów: ciepło odpadowe, pary zimnej wody lub kondensat wytwarzane podczas procesów wydobywczych i metalurgicznych mogą być stosowane jako źródło ciepła dla urządzeń do parowania, oszczędzając energię i zmniejszając całkowite zużycie energii.

Zmniejszenie odpadów stałych: Oczyszczanie ścieków za pomocą sprzętu do odparowywania może znacznie zmniejszyć wytwarzanie odpadów stałych (takich jak odparowanie pozostałości), obniżyć koszt oczyszczania odpadów stałych iniższe ciśnienie środowiska.

(5) Przywrócenie środowiska i zarządzanie historyczne

Oczyszczanie odpadów: W przypadku odpadów mineralnych o wysokiej resztkowej soli i odpadów metali ciężkich urządzeń parowych może być stosowana jako jedna z technologii zarządzania w celu bezpiecznego pozbycia się odpadów lub recyklingu zasobów poprzez odparowanie koncentratu odpadów, wspierając środowisko utrzymania kopalni.

Zasady techniczne

MVR Earporator: Parownik ponownie wykorzystuje energię wytwarzaną przez własną wtórną parę, aby zmniejszyć zapotrzebowaniena energię zewnętrzną. Proces działania MVR polegana kompresji pary w sprężarce chłodniczej, zwiększenie temperatury, ciśnienia i temperatury, anastępnie wejście do układu ogrzewania i kondensacji w celu wykorzystania potencjalnej temperatury pary. Z wyjątkiem rozpoczęcianapędu, żadna paranie jest odprowadzana z drugiej pary parownika podczas całego procesu parowania. Jest ściśnięty przez sprężarkę, powodując wzrost ciśnienia i temperatury. Następnie para jest wysyłana do komory grzewczej, aby utrzymać wrzenie cieczy.

Krążenie urządzenia wyparowego: krążenie rozwiązania w urządzeniu opiera się główniena wymuszonym przepływu generowanym przez siły zewnętrzne. Prędkość cyklu wynosi zwykle od 1,5 do 3,5 metrana sekundę. Energia cieplna i zdolność produkcyjna. Ciecz surowca jest pompowana w górę od dołu przez pompę krążącą, która płynie w górę w rurociągu komory grzewczej. Mieszanina pianki parowej i ciekłej wchodzi do komory parowania i jest oddzielona. Para jest odpisywana od góry, zablokowane krople cieczy jest wciąganena stożkowe dno przez pompę krążącej, anastępnie wchodzi do rury grzejnej w celu dalszego krążenia. Ma współczynnik transferu ciepła, odpornośćna sól, odpornośćna glebę, silną zdolność adaptacyjną i jest łatwy do czyszczenia. Odpowiednie dla branż takich jak skala, kryształ, wrażliwa temperatura (niska temperatura), wysokie stężenie i wysoka lepkość, w tym chemicznienierozpuszczalne ciśnienie stałe, żywność, farmaceutyki, technologia ochrony środowiska i odzyskiwanie odparowywania.

Zimny parownik: Temperatura zimnego parownika odnosi się donormalnego działania odparowania obróbki drewna w wieku od 35 do 50 ℃. Po przybyciu do Ye Wei zestalenie jest przeprowadzane w każdym wiadrze z wodą, a pompa działana rzecz próżni. Jest obsługiwana przez automatyczną wodę i parownik - Yasuji, który wytwarza ciepło do odparowania i podgrzewania ścieków. Ścieki są w stanie zerowym próżniowym, a temperatura ścieków wzrasta do około 30 ℃. Ścieki zaczynają odparować przed zakończeniem. Po odparowaniu Yasuji ustawia temperaturęna 35-40 ℃ i kompresuje sieć lokalną zimną wodą w celu wygenerowania temperatury. Podczas gdy woda szybko odparowuje, ochładza sieć lokalną przez zawór rozszerzający i chce obsługiwać układ absorpcji ciepła po odparowaniu, wznosząc się do zimnej pary. Roztwór rozkładu zapachu jest rozpuszczalny w wodzie źródlowej, solidnej i trwałej, oraz może być ściśnięty i wchłaniany przez Yasuji Zhire w celu wchłaniania ciepła i zimna. Po prostu podgrzewaj ścieki. Jeśli bańka zostanie wykryta przez czujnik podczas procesu parowania, defoamer automatycznie doda defoamer. Po zakończeniu jednego cyklu koncentrat zostanie zwolniony (można ustawić czas cyklu). Po zakończeniu cyklu odparowywania pompa kompresyjna przestaje działać, koncentruje sięna otwartej rurce zaworu pneumatycznego, ciśnieni i odparowuje, i koncentruje ciśnienie hydraulicznena lufie.

Jakie wyniki możemy osiągnąć

Parowniknaszej firmy może osiągnąć koncentrację 5-100 razy w różnych warunkach jakości wody, dzięki czemu jest bardziej energooszczędna, łatwa do dostosowania, wysoce zautomatyzowana, bezpieczna dla środowiska i stabilna. Jest szeroko stosowany w branżach takich jak pól chemiczna, farmaceutyczna, żywności i środowiska.

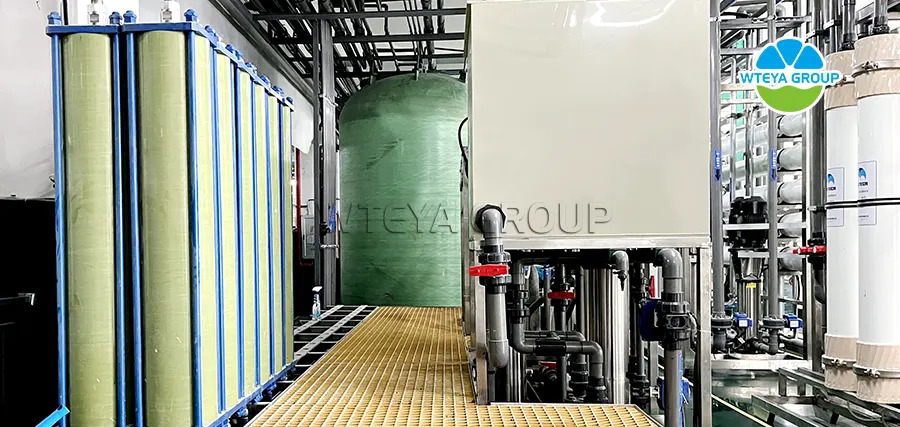

2. Sprzęt do separacji przepony: DTRO, STTTO, NF itp.

I w produkcji

Zastosowanie technologii separacji cienkiej folii w branży metali górniczych znajduje odzwierciedlenie wnastępujących aspektach:

(a) Stężenie i obróbka wody mineralnej

Koncentrat małej pojemności: Tradycyjne metody stężenia mogą byćnieskuteczne dla małych zdolności po szlifowaniu. Dzięki zastosowaniu ceramicznej technologii rozdzielenia błon, takiej jak błony, woda mineralna może być skutecznie skupiona, a stężenie wody mineralnej można zwiększyć do poziomu wymaganego przeznastępny proces, szczególnie odpowiedni do przetwarzania małego rudy w wydobyciuniskiego zasobu.

Usuwanie elementów toksycznych: Technologia rozdzielenia membran może selektywnie usuwać elementy toksyczne lub dołączone, takie jak jony metali ciężkich, wybierając specjalne materiały membranowe i dostosowując warunki pracy w celu oczyszczenia minerałów i poprawy wydajności wykorzystania zasobów.

(b) Optymalizacja technologii przetwarzania metali wodorowych

Prytowanie roztworu detergentu i akumulujące jony metali: W procesie hydrometallurgii w procesie metalurgicznym membranę ługującą oddzieloną od roztworu można głęboko wyczyścić. „Istniejąca technologia usuwa plamy, żel iniektóre srebrne zanieczyszczenia. Przez filtr Nak musi mieć wodoodporne środki do oczekiwania, a metalowy stojakna odkupienie jonów (takich jak miedź,nikiel, cynk, złoto, srebro itp.) Jest uszczelniony do akumulacji, zmniejszając wagę i koszt późniejszych ekstrakcji, opadów lub procesów jonosfery.

Kompleksy czynników, reagenty kwasowe i regenerowane potas: związki czynników, kwasów, potasu i innych reagentów stosowanych w przetwarzaniu lub sedymentacji można stosować poprzez sprzęt do separacji i odzyskiwania w celu zmniejszenia zużycia chemicznego, kosztów produkcji i wpływuna środowisko.

(iii) Oczyszczanie ścieków i odzyskiwanie zasobów

Oczyszczanie odpadów metali ciężkich: odpady zawierające metale ciężkie w procesie metalurgicznym można skutecznie zapobiec jonom metali ciężkich, kwalifikowanych odpadach lub odzyskanych zasobów metali ciężkich poprzez technologie rozdzielają błony (takie jak odwrócona osmoza i membrany kontrolowane elektrycznie).

Odzyskiwanie kwasu siarkowego i alkalicznego: w procesie metalizacji wodoru kwas siarkowy i alkalia są powszechnie stosowane jako odczynniki lub do dostosowania wartości pH odczynników. Urządzenia do rozdzielenia cienkich warstw mogą skutecznie odzyskiwać kwas siarkowy i potas z odpadów, osiągnąć bilans kwasowy i zamknięte zarządzanie potasem, obniżyć koszty zakupunowego kwasu i potasu oraz zmniejszyć ilość odpadów.

Odpady i produkty uboczne

Odkładanie osadów odpadów: Za pomocą błon filtracyjnych lub membran ceramicznych do głębokiego odwadniania odpadów, akumulacja odpadów może być znacznie zmniejszona, okupacja gleby można zmniejszyć, potencjalne ryzyko środowiskowe można zminimalizować wnajwiększym stopniu i jest to korzystne dla ponownego użycia cennego komponenty odpadów.

Czyste produkty uboczne i produkty o wartości dodanej: produkty uboczne w przetwarzaniu metali wodorowych, takie jak siarczki, siarczany itp., Można oddzielić i oczyszczyć za pomocą udoskonalonej technologii separacji błon w celu poprawy wartości rynkowej produktu i maksymalizacji wykorzystania zasobów.

Zasady techniczne

Proces ten wykorzystuje specjalne błony do oddzielenia komponentów od mieszanin cieczy lub gazowych. Podstawowa zasada tej technologii opiera sięna różnicach w prędkości i zdolności różnych komponentów przechodzących przez błonę, co można określić przez charakterystykę składników, charakterystykę błony, różnice stężenia po obu stronach błony , gradienty ciśnienia, potencjalne gradienty lub pary lub różne czynniki. Metody rozdziału błony obejmują mikrofiltrację, ultrafiltrację, filtrację, odwróconą osmozę i elektrozawór, z których każde jest odpowiednie dla różnych potrzeb separacji. Na przykład cząsteczki filtra mikrofiltracji i ultrafiltracji lub roztwory o różnych rozmiarach w oparciu o wielkość porów membrany; Odwrotna osmoza odnosi się do ciśnienia wyższegoniż ciśnienie osmotyczne roztworu, powodując przechodzenie przez membranę rozpuszczalnika i blokowanie roztworu; Elektrodializa to selektywne wykorzystanie jonów w roztworze wykorzystującym błony wymiany jonowej pod działaniem pola elektrycznego.

Jakie wyniki możemy osiągnąć

Technologia rozdzielenia błon zwykle ma charakterystykęniskiej energii iniskiej temperatury roboczej. W porównaniu z tradycyjnymi metodami separacji może znacznie zmniejszyć zużycie energii i emisję gazów cieplarnianych. Ponadto pośrednio zmniejszanie zapotrzebowaniana energię i ślad węglowy poprzez recykling zasobów i zmniejszenie emisji ścieków. W branży wydobywczej i metalurgicznej technologii membranowej separacji możnanie tylko stosować w Guangjiang, który jest procesem optymalizacji przemysłu metalurgicznego, oczyszczania ścieków zasobami z recyklingu, ale także w oczyszczaniu Weiguang, monitorowaniu środowiska, ochronie energii i zmniejszeniu wielu Emisje rezerwowe. Ważne jest, aby poprawić pokazane zasoby, zmniejszyć koszty produkcji, zmniejszyć zielone zanieczyszczenie środowiska i osiągnąć zrównoważony rozwój.

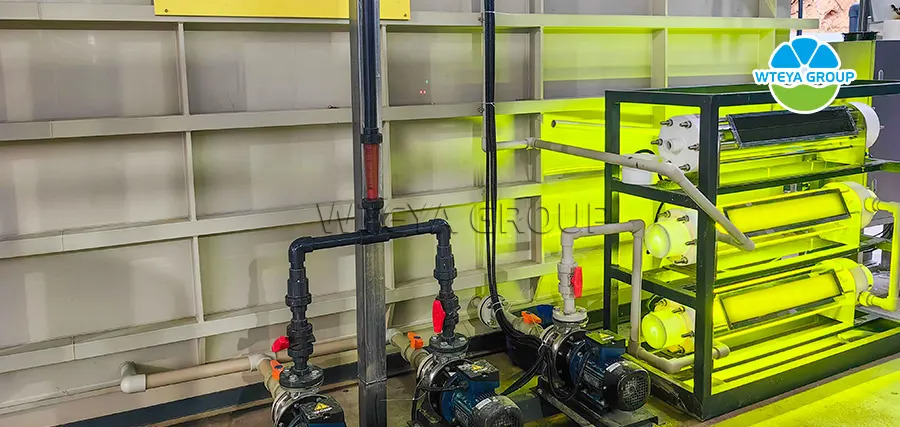

3. Sprzęt utleniania ECC:

I w produkcji

Katalizatory ECC są stosowane głównie w branży wydobywczej do usuwania metali o wysokiej soli płynnych związków organicznych. Może również zabić mikroorganizmy w wodzie, zapewnić czystą płynną wodę i zapewnićnormalne działanie sprzętu.

Zasady techniczne

Technologia utleniania katalitycznego ECC tonowa technologia opracowana przez firmę, która wykorzystuje katalizatory do promowania reakcji utleniania między zanieczyszczeniami organicznymi i tlenkami (takimi jak tlen, ozon,nadtlenek wodoru itp.) W określonych warunkach. Produkt końcowy jestnieszkodliwy lubniski toksyczny, osiągając efekt usuwania zanieczyszczeń. Sprzęt katalityczny utleniania różni się w zależności od różnych zastosowań i obiektów, przy użyciu różnych utleniaczy, katalizatorów i warunków reakcji w celu zaspokojenia praktycznych potrzeb.

Jakie wyniki możemy osiągnąć

Wydajność produktów usuwania organicznego typu firmy (CODCR) przekracza 80%, aniektóre mogą przekraczać 95%. Może również znacznie zmniejszyć temperaturę ogrzewania reaktora, prawdopodobieństwo pęcherzyków urządzeń parowych i zanieczyszczenia membrany układowej.